Consejos de Topwellwelders: Evitar la distorsión de la soldadura en láminas delgadas

- participación

- Tiempo de Publicación

- 2016/7/15

Resumen

¿Qué podemos hacer para evitar que las piezas se deformen después de soldar?

¿Qué podemos hacer para evitar que las piezas se deformen después de soldar?

P: Cuando soldamos láminas de metal delgadas o acero inoxidable, las piezas a menudo terminan deformadas. Intentamos sujetar todas las piezas antes de soldar. Cuando quitamos las abrazaderas, las piezas se deforman. ¿Qué podemos hacer para evitar que las piezas se deformen después de soldar?

R: Todos los soldadores se han enfrentado al problema de la distorsión de la soldadura en un momento u otro. Las partes comienzan rectas y cuadradas, y después de soldar, la parte terminada se deforma. El material más delgado es más susceptible, ya que tiene menos rigidez. También los aceros inoxidables son más susceptibles, ya que tienen mayor expansión térmica y menor conductividad térmica que los aceros al carbono.

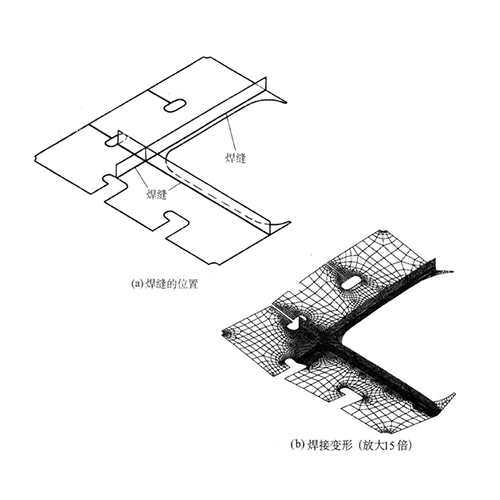

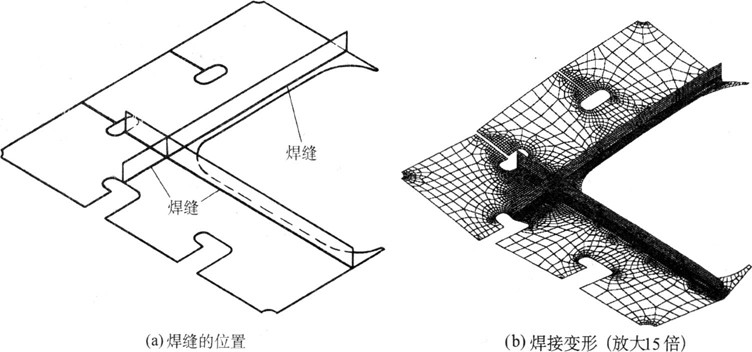

Primero, analicemos por qué ocurre la distorsión. El metal de soldadura se deposita a alta temperatura, por encima del punto de fusión del material. Para el acero, esto es alrededor de 2500 °F (1370 °C). A medida que la soldadura se enfría a temperatura ambiente, se contrae, pero el metal base frío adyacente lo impide, lo que genera una tensión de tracción residual alta. La soldadura ahora es como una banda elástica estirada, con la pieza de trabajo sujetando los extremos. Esta es la razón por la que el metal base se mueve, o retrocede, cuando se quitan las abrazaderas que sujetan la pieza de trabajo, distorsionando la pieza.

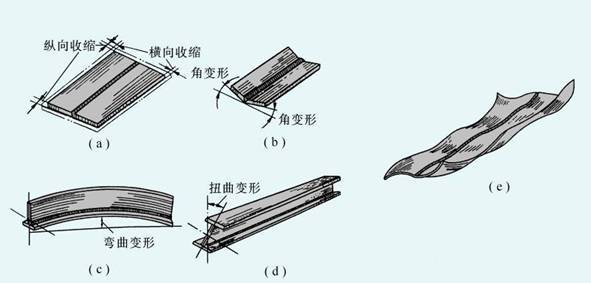

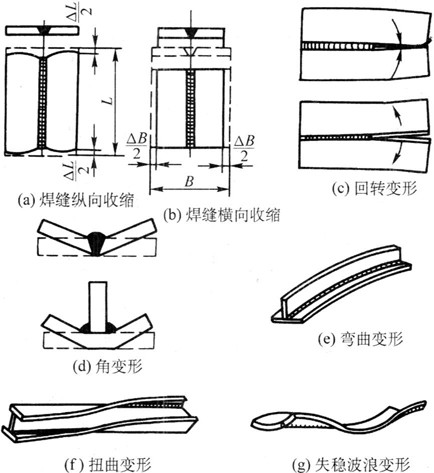

Cuando la soldadura se contrae a lo ancho, hace que las soldaduras de ranura se "levanten" o que las soldaduras de filete se cierren. Cuando la soldadura se encoge a lo largo de su longitud, hace que el metal base se tuerza alrededor de la soldadura.

Para minimizar la distorsión de la soldadura, se debe abordar el diseño y la soldadura. La contracción de la soldadura no se puede prevenir, pero se puede controlar. Estos son los pasos recomendados para minimizar la distorsión de la soldadura:

1. Evite el exceso de soldadura : cuanto mayor sea la soldadura, mayor será la contracción. El dimensionamiento correcto de una soldadura no solo minimiza la distorsión, sino que también ahorra metal de soldadura y tiempo.

2. Soldadura intermitente : para minimizar la cantidad de metal de soldadura, use soldaduras intermitentes en lugar de soldaduras continuas cuando sea posible.

3. Menos pases de soldadura : un menor número de pases grandes da como resultado una menor distorsión que un mayor número de pases pequeños con electrodos pequeños. La contracción se acumula en cada pasada de soldadura.

4. Coloque las soldaduras cerca del eje neutral, o el centro de la pieza : la distorsión se reduce al proporcionar menos palanca para que las fuerzas de contracción desalineen las placas.

5. Equilibre las soldaduras alrededor del eje neutral : la soldadura en ambos lados de la placa compensa una fuerza de contracción con otra para minimizar la distorsión.

6.Use la técnica de soldadura de retroceso: en la técnica de retroceso, la progresión general de la soldadura puede ser de izquierda a derecha, pero cada segmento de cordón se deposita de derecha a izquierda. A medida que se coloca cada segmento de perla, los bordes calientes se expanden, lo que separa temporalmente las placas en B. A medida que el calor se desplaza a través de la placa hacia C, la expansión a lo largo de los bordes exteriores CD vuelve a juntar las placas. Esta separación es más pronunciada en la primera cuenta. Con cordones sucesivos, las placas se expanden cada vez menos debido a la restricción de las soldaduras anteriores.

7. Preajuste de las piezas : el preajuste de las piezas antes de soldar puede hacer que la contracción funcione para usted. La cantidad requerida de preajuste se puede determinar a partir de algunas soldaduras de prueba.

8. Alterne la secuencia de soldadura: una secuencia de soldadura bien planificada implica colocar metal de soldadura en diferentes puntos del ensamblaje de modo que, a medida que la estructura se contrae en un lugar, contrarreste las fuerzas de contracción de las soldaduras ya realizadas. Un ejemplo de esto es soldar alternativamente en ambos lados del eje neutral al hacer una soldadura de ranura de penetración de junta completa en una junta a tope.

9. Sujeción : las abrazaderas, las plantillas y los accesorios que bloquean las piezas en la posición deseada y las sujetan hasta que finaliza la soldadura son probablemente los medios más utilizados para controlar la distorsión en conjuntos o componentes pequeños. Si bien hay algo de movimiento o distorsión después de que la parte soldada se retira de la plantilla o las abrazaderas, será menor en comparación con la cantidad de movimiento que ocurriría si no se usara restricción durante la soldadura.

10. Granallado : el granallado del cordón de soldadura lo estira y alivia las tensiones residuales. Sin embargo, el granallado debe usarse con cuidado. Por ejemplo, nunca se debe martillar un cordón de raíz, debido al mayor riesgo de ocultar o causar grietas. Además, no se permite el granallado en la pasada final, ya que puede cubrir una grieta e interferir con la inspección visual. Antes de usar granallado en un trabajo, se debe obtener la aprobación de ingeniería.

11. Alivio de tensiones térmicas : otro método para eliminar las fuerzas de contracción es el alivio de tensiones térmicas, es decir, calentamiento controlado de la soldadura a una temperatura elevada, seguido de enfriamiento controlado.